包丁が出来るまで|鎌倉時代から受け継がれる関の包丁づくり

包丁は毎日の料理で使われるほど身近な道具ですが、どうやって作られているかは意外と知らない方が多いのではないでしょうか。

サンクラフトでは毎日沢山の包丁が作られています。現代でも職人技が色濃く残る包丁づくり。深く知ることで、毎日の料理がさらに楽しくなること間違いなしです。ここでは包丁を作る際の代表的な工程をご紹介しています。

商品の種類によって工程は異なります。ここでは、代表的な包丁の工程を紹介していきます。

包丁は毎日の料理で使われるほど身近な道具ですが、どうやって作られているかは意外と知らない方が多いのではないでしょうか。

サンクラフトでは毎日沢山の包丁が作られています。現代でも職人技が色濃く残る包丁づくり。深く知ることで、毎日の料理がさらに楽しくなること間違いなしです。ここでは包丁を作る際の代表的な工程をご紹介しています。

商品の種類によって工程は異なります。ここでは、代表的な包丁の工程を紹介していきます。

ドイツのゾーリンゲン、イギリスのシェフィールドに並び、世界三大刃物産地として数えられる岐阜県関市。

ドイツのゾーリンゲン、イギリスのシェフィールドに並び、世界三大刃物産地として数えられる岐阜県関市。

火を起こすために必要な森林資源、清流長良川に育まれた豊かな水資源、そして日本刀の硬度を出すために必要な良質な焼刃土などの土資源が豊富で、日本刀づくりに最適な土地でした。

古式日本刀鍛錬(火の舞)写真提供 関市観光協会

この土地の包丁づくりの起源は古く、鎌倉時代に刀匠が刀づくりに適した土地として現在の関市を選んだことに由来します。

現在でも関市内には刀匠が暮らし日本刀を作っています。関鍛冶伝承館では実際に日本刀の鍛錬(古式日本刀鍛錬)を目にすることができます。

そのものづくりに対する技と心は、現代でも包丁をはじめとする刃物づくりに脈々と継承されています。そのため関でつくられる包丁は「折れず、曲がらず、よく切れる」と評されています。

そのものづくりに対する技と心は、現代でも包丁をはじめとする刃物づくりに脈々と継承されています。そのため関でつくられる包丁は「折れず、曲がらず、よく切れる」と評されています。

サンクラフトでは自社工場を持ち、日々包丁をはじめとする刃物やキッチンツールを製造しています。その中でも包丁は、刀匠の頃から続く関の刃物のづくりの伝統を現代に受け継ぐ商品の代表格です。

材料となる金属板(主にステンレススチール)を包丁の刃の形に抜き取る作業です。

材料となる金属板(主にステンレススチール)を包丁の刃の形に抜き取る作業です。

プレス機と呼ばれる専用の機械を使い、何十トンもの大きな力で抜き取っていきます。包丁の刃の金型を機械に取り付けて使うことで、包丁の刃の形に切断します。

包丁の型のイメージ

1枚の材料の金属板から、効率よく同じ形を抜いていきます。

クッキーを作る時のように、交互にしたりして1枚の板から数多くの包丁が作れるようにします。

大まかな形に抜く「大抜き」、その後に行う「穴あけ」などの工程があります。

大まかな形に抜く「大抜き」、その後に行う「穴あけ」などの工程があります。

プレスで抜き取ったものは抜き身と呼び、ひずみや曲がってしまったものはローラーを通して修正します。

プレスで抜いたばかりの刃は、そのままでは柔らかく曲がってしまいます。

プレスで抜いたばかりの刃は、そのままでは柔らかく曲がってしまいます。 ステンレススチールに高温(1,000度前後)を加えることで、組織構造が変化して包丁としての硬さが引き出されます。

ステンレススチールに高温(1,000度前後)を加えることで、組織構造が変化して包丁としての硬さが引き出されます。

その後、急速に冷やすことで状態が安定し刃物としての硬さになります。

焼き入れをして硬くなった刃はそのままでは硬すぎて、割れたり折れたりしてしまいます。

焼入れの後に、焼き入れより低い温度を再び加えることで、今度は金属の粘りを出します。

焼入れの後に、焼き入れより低い温度を再び加えることで、今度は金属の粘りを出します。

刃物は硬度が高いほどよく切れると言われていますが、焼き入れの後に焼き戻しをすることで包丁として使いやすい硬さに調整しています。

焼き入れや焼き戻しなど、金属に熱を加える処理をまとめて「熱処理」と読んでいます。

包丁は、硬度が高いほど切れ味が良いとされています。硬度が高い=包丁が硬いということになります。

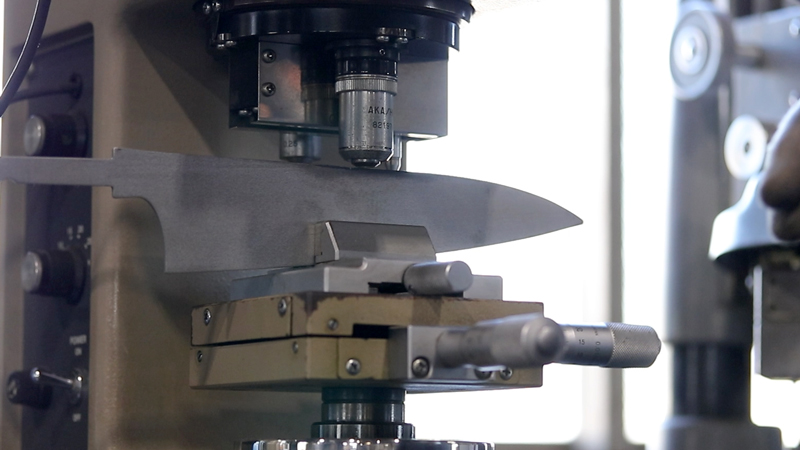

実際にどのくらい硬いかはロックウェル試験によって数値化されています。

円錐形のダイヤモンドを機械で押し付けることで、出来たくぼみを計測し数値化します。

関市の地域全体で作られる包丁

包丁が完成するには、沢山の工程があります。昔から岐阜県関市の刃物づくりは分業体制で刃物を作ってきた歴史があります。

包丁が完成するには、沢山の工程があります。昔から岐阜県関市の刃物づくりは分業体制で刃物を作ってきた歴史があります。

現在でも各工程に専門の職人がおり、日々腕を磨き続けています。そのため地域全体で関の刃物を作り続けています。

サンクラフトでは高品質な包丁をお届けするため、一部工程を協力会社にて行っています。協力会社の職人も、長年その工程を続けてきたエキスパート。なので信頼して仕事をお願いしています。各工程を様々なエキスパートが手掛けることで、高品質な包丁を皆さまにお届けしています。

焼入れが終わった包丁の刃を削ることで、切れる状態にしていきます。一言に「削る」と言っても沢山の工程があります。

焼き入れが終わった刃は、酸化被膜で覆われているため表面が黒くなっています。

包丁の腹の部分は、この後の研削(けんさく)で削られていきますが、包丁の背はそのままでは黒く残ってしまうのでまず背研ぎを行います。

包丁の背の部分を研ぐことで、素材の色(ステンレススチールの色)を引き出します。

料理の際、包丁を使うときに手に触れる部分でもあるので、丁寧に削ります。

機械の中にある大きな砥石をブレードに当てて、薄く削っていきます。

機械の中にある大きな砥石をブレードに当てて、薄く削っていきます。

背から刃先にかけてなだらかな面になるように、砥石の減りと角度を調整しながら作業していきます。

刃先の厚さが0.1mm単位で変わるだけで、包丁の切れ味が驚くほど変わってしまいます。

狙った厚さで研削できているか常に確認しながら作業を進めていきます。

砥石は常に回転しています。包丁の刃を削る際に、摩擦熱が起こってしまうとせっかくの熱処理が台無しになってしまうので常に水で冷やしながら作業が行われます。

研削前の刃が右、研削後が左。左の刃は薄くなっていて、ステンレススチールの光沢も確認できる。

刃に近い部分を更に薄くする工程です。刃が薄くなることで、切れ味が更に鋭くなります。

研削の砥石は荒いので、そのままでは削った跡が残っています。

削った跡を無くすために、一方向に細かな目(ストライプ状の目)を機械で入れていきます。

一見するときれいに見える包丁の表面ですが、磨き切れていない靄や霞んでしまっている部分を研磨していきます。

羽布(ばふ)と呼ばれる回る布に刃を当てて、職人の手によって磨いていきます。1本1本状態が異なるので、目視で表面を確認しながら丁寧に仕上げていきます。

羽布は硬さの違いによって種類があります。

最終的な仕上げの表面まで磨くには、数回交換しながら磨き上げていきます。

職人の手で仕上げられた美しく輝く刃。この段階ではまだ切れない。

包丁の刃にサンクラフトのロゴマーク、刃の材質、日本製の証を入れます。

また、仙蔵やMOKAなどはシリーズ名も入れています。

刻印はプレスの段階で入れますが、レーザーマーカーを使ったロゴ入れも行っています。

刃にハンドルを取り付ける工程です。

木製のハンドルパーツで刃を挟み、鋲(びょう)を使ってカシメます。

刃とハンドルの間に隙間が出来ないようにしっかりと固定していきます。

カシメ鋲が3つ使われている包丁を「みつがしめ」と呼び、とても頑丈なつくりの包丁になります。

組みあがった包丁のハンドルが滑らかな形になるように、回転するやすりを使い削っていく工程です。

余分な力が入ってしまうと形が崩れてしまうので、慎重に形を作っていきます。

ハンドルと鋲を平らに慣らした後、最終的な表面になるように磨き上げます。3、4回羽布を交換しながら、表面の艶を出していきます。

一見すると塗装しているようですが、積層強化木を磨き上げて美しく艶やかなハンドルに仕上げています。

包丁を作る際の最後の工程です。ブレードの先に刃をつけ切れるようにします。回転する砥石にブレードの先だけを当てて鋭利な角度に削っていきます。

砥石に当てる角度が、鈍角になってしまうと包丁の切れ味が悪くなってしまいます。砥石とブレードの角度を12〜15度にして砥石に当てていきます。ブレードに砥石が均一に当たるようにしながら刃付けをしていきます。

バリを確認しながら、手作業で一つひとつ丁寧に刃を付けていきます。

砥石の粉など、表面の汚れをしっかり落とします。細かな汚れも丁寧に落とします。

一本一本手作業で拭き上げていきます。また商品に傷が無いか、チェックします。

包丁は出荷前に全品切れ味を確認しています。手に残る感触を頼りに、一本一本確認します。

切れ味がいま一つの包丁は、もう一度刃付けの工程からやり直しをします。

パッケージ(箱など)に入れて完成です。